Autoteollisuuden toimitusketjun optimointi

Onko järkevää keskittyä kustannussäästöihin vain saapuvien tavaravirtojen osalta?

Toimitusketjun kustannusten alentaminen alkaa melkein aina halusta neuvotella uudelleen sopimukset 3PL-toimittajien kanssa. Seuraava vaihe on tarjouspyynnöt toimittajien hintojen vertailemiseksi.

Tämä strategia voi tuottaa etuja lyhyellä aikavälillä, mutta on rajallista, paljonko säästöjä voidaan saavuttaa painostamalla toimittajia keskipitkällä ja pitkällä aikavälillä.

Hyvä maku, joka jäi alkuperäisestä kustannusten alennuksesta, voi äkkiä hapantua, kun kustannusten nousu ei olekaan toimittajan - tai sinun - hallinnassa. Korotukset voivat sisältää polttoainekustannuksia, tulla markkinoiden kapasiteetin epätasapainosta, tai ovat yksinkertaisesti seurausta logistiikkasi monimutkaisuudesta.

Harvat olisivat eri mieltä siitä, että optimointi on tie eteenpäin - mutta mikä on optimaalinen tapa optimoida?

Tier 1 on jo enimmäkseen optimoitu

Alkuperäiset laitevalmistajat (OEM): Yrityksistä, joiden nimi on valmiissa ajoneuvoissa, on tullut erittäin taitavia optimoimaan saapuvaa logistiikkaa. Useimmissa tapauksissa OEM järjestää kuljetuksen komponenttitehtaalta (Tier 1 -toimittajalta) ajoneuvon kokoonpanotehtaalle.

Tämä on johtanut siihen, että Tier 1 -toimittajat sijoittavat tehtaat lähelle kokoonpanolaitoksia, jotta komponentit voidaan toimittaa juuri oikeaan aikaan melkein suoraan kokoonpanolinjalle. Monet tällaiset komponentit ovat suhteellisen suuria ja vaikeasti varastoitavia, joten on paljon helpompaa valmistaa niitä kysynnän mukaan sen sijaan, että ne veisivät varastotilaa, mikä lisäisi sisääntulevaa / uloslähtevää logistiikkaa.

Kun on kyse Tier 1 -tehtaan toimittajista (Tier 2 -toimittajat), on paljon todennäköisempää, että ne sijaitsevat muualla - jopa toisessa maassa. Siksi kuljetuskustannukset ja logistiikka Tier 2:lta Tier 1:lle johtavalle toimitusketjun osalle ovat monimutkaisempia.

Transport Intelligencen raportti

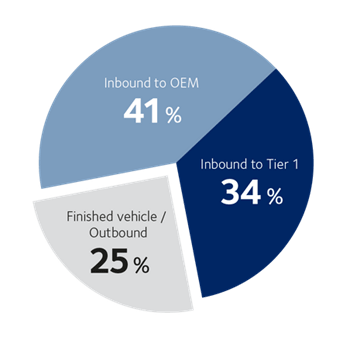

Vuonna 2014 Transport Intelligence julkaisi raportin Automotive Logistics -hankkeesta, joka perustuu kansainväliseen autojen jakeluohjelmaan (ICDP). Raportissa yksilöitiin kolme logistiikkakustannusluokkaa ja esitettiin kaikkien eurooppalaisten autovalmistajien kulut:

- Autonvalmistajien (OEM) valmistukseen saapuvat: Kulut, jotka ovat aiheutuneet logistiikasta alkuperäisen laitevalmistajan kokoonpanolaitokseen ja sen sisällä. Tämä toiminta on tyypillisesti tavaroiden keräämistä toimittajilta eri menetelmillä.

- Autonvalmistajien toimittajien (Tier1 / Tier2) valmistukseen saapuvat: Materiaalien logistiikka kaikkiin toimittajien tiloihin ja niiden ympärille (tämä on komponenttien hintaan sisällytetty piilokustannus alkuperäisvalmistajille).

- Valmis ajoneuvo / lähtevät: Ajoneuvovalmistajien valmiisiin ajoneuvoihin liittyvät logistiikkatoiminnot, mukaan lukien kuljetus, käsittely / tarkastus ennen toimitusta (PDI) ja varastonhallinta. Jälkimarkkinat sisältävät varaosien jakelun.

Luvut osoittavat, että OEM:n ja Tier 1/2:n saapuvan logistiikan kustannukset muodostavat yhdessä 75 % logistiikan kokonaiskustannuksista.

Siksi on järkevää tarkastella säästöjä, joita niissä voidaan saavuttaa yhdessä.

Optimoinnin laajentaminen Tier 2 -tasolle

Tarkastellaan tätä havainnollistamalla yhtä monista tavaratyypeistä, joita Tier 1 -toimittaja toimittaa OEM-valmistajalle - turvaistuimia.

Turvaistuinten toimittaja on sopinut istuinten toimittamisesta OEM:n kokoonpanotehtaalle.

Muiden toimittajien tavoin sen tehdas sijaitsee hyvin lähellä OEM:n kokoonpanotehdasta, itse asiassa niin lähellä, että ne ovat usein samassa rakennuskompleksissa, joten kuljetus tuotantolinjojen välillä voidaan todennäköisesti tehdä haarukkatrukeilla.

Nahka

Kaikkien toimitusketjun tehtaiden on mahdotonta olla lähellä toisiaan - varsinkin kun otetaan huomioon raaka-aineet, jotka voivat tulla maataloudesta tai jopa merenpohjan alta, kuten muovien valmistukseen käytettävä öljy. Alumiinia puolestaan tuotetaan sulatusprosessilla, joka on hyvin energiaintensiivistä, joten sen on tapahduttava lähellä luotettavia, halpoja virtalähteitä.

Yksi turvaistuinten valmistuksessa käytetyistä materiaaleista on nahka.

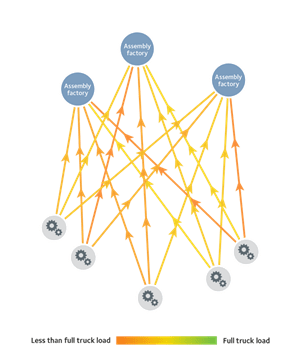

Jokainen nahkatoimittaja toimittaa materiaalia useammalle kuin yhdelle turvaistuintehtaalle ja melko varmasti useammalle kuin yhdelle OEM:lle. Vieressä oleva kaavio näyttää nämä virrat yksinkertaistetussa muodossa ja tuo esiin sen tosiasian, että jokainen lähetys ei muodosta aina täyttä kuormaa. Kullakin toimittajalla käy siis viikottain useita rekkoja keräämässä osakuormia (LTL - "less than trailer load") ja ajamassa niitä jokaiselle vastaanottajalle.

Analogisesta hub-and-spoke -malliin:

Jos haluat lentää yhdeltä suurelta lentokentältä toiselle, on todennäköistä, että löydät suoran nonstop-lennon.

Mutta kun lentojen kysyntä pienten kaupunkien välillä on riittämätön, on todennäköistä, että sinun on kuljettava keskuslentokentän kautta.

Koska lentokoneen kapasiteettia ei ole mahdollista täyttää suoralla reitillä useita kertoja päivässä, lentoyhtiö toimii tehokkaammin lentämällä suurempia koneita pienistä kaupungeista suurelle keskuslentokentälle. Keskuskentällä matkustajat siirtyvät lennoille, jotka vievät heidät lopulliseen määränpäähänsä.

Juuri tätä hub-and-spoke -mallia voidaan käyttää myös toimitusketjun optimoimiseksi.

Jakelukeskus

Sijoittamalla jakelukeskus sopivaan paikkaan, toimitusketjusta voi tulla paljon tehokkaampi, kun jatkuvat suorat osakuormalähetykset vähenevät. Tavaravirtojen yhdistäminen ja suuntaaminen pienentää tarvittavien rekkojen määrää. Lisäksi jakelukeskus voi toimia keskuksena yhteislastauksille, jos kuormien saapumiset ja lähdöt saadaan koordinoitua erityisen hyvin, ja siten vähennettyä varastointitarpeita.

Tuloksena on merkittäviä säästöjä. Oikea-aikaisia toimituksia on myös paljon helpompi koordinoida. Tietysti jakelukeskuksen maantieteellinen sijainti on tärkeä, jotta kuljetusajat eivät muodostu tarpeettoman pitkiksi. Jakelukeskuksen käyttöönotto pidentää kokonaiskuljetusaikoja, mutta se ei ole ongelma, kun ketju toimii ja kuljetusajat huomioidaan just-in-time -suunnitelmassa. Toimitusketju on joka tapauksessa yksinkertaisempi ja tehokkaampi.

Milk run

Tämän optimointimenetelmän jakelukeskuksineen ei tarvitse olla erillinen, vaan sitä voidaan hyödyntää muiden menetelmien ohessa.

Milk run optimoi paikallisen keräyksen. Se on saanut nimensä maitoautoista, jotka käyvät useilla maitotiloilla maitoa keräämässä ja palaavat varastoon vasta, kun säiliöauto on täynnä tai alueella ei ole enää maitoa kerättäväksi.

Tällainen optimointi tarjoaa monia etuja: kuljettamalla enemmän täysiä kuormia ja vähemmän osakuormia rekat liikkuvat vähemmän, jolloin mm satamien kapasiteettia, rekkoja ja kuljettajia, polttoainetta, tietulleja ja monia muita kuljetusketjun osia voidaan hyödyntää tehokkaasti. Tärkeä etu ovat myös alemmat CO2-päästöt.

Päätelmät

Tutkimalla niitä osia autoteollisuuden toimitusketjusta, jotka ovat lähinnä viimeistä kokoonpanovaihetta (Taso 1), voidaan tehdä suuria kuljetus- ja kustannussäästöjä. Saapuvien kuljetusten kustannukset (Taso 1 ja Taso 2) ovat kolme kertaa suuremmat kuin lopullisesta kokoonpanosta loppuasiakkaille lähtevien kuljetusten kustannukset.

Suuri osa komponenttien hinnoista alemmilla toimitusketjun tasoilla sisältää piilokustannuksia, jotka ovat seurausta siitä, että toimitusketjuja ei ole optimoitu.

Huolellinen analyysi muistakin kuin vain toimitusketjun ylimmästä tasosta voi johtaa huomattaviin säästöihin vähentämällä hävikkiä, joka aiheutuu liian monien osakuormien lähettämisestä täysien kuormien sijasta.

Kirjailijasta

Ronald Poort on DSV Solutionsin kaupallinen johtaja.

Kysymyksiä?

Asiantuntijamme ovat valmiina auttamaan. Ota yhteys, löydämme tarvitsemasi ratkaisun.