汽车供应链优化

您能就节约入库成本进行谈判吗?

降低供应链成本几乎总是从想要与第三方物流供应商重新谈判合同开始。下一阶段是招标,以比较供应商之间的价格。

这种策略可能会在短期内带来好处,但从中长期来看,通过向供应商施加压力节省的成本是有限的。

一旦成本增加超出供应商或您的控制范围,就开始留下苦涩的余味,最初降低成本的甜蜜就会很快变味。此类增加可能包括燃料成本、市场容量不平衡或只是物流复杂性增加。

很少有人会不同意优化是前进的方向——但优化的最佳方法是什么?

一级供应商大多已经优化

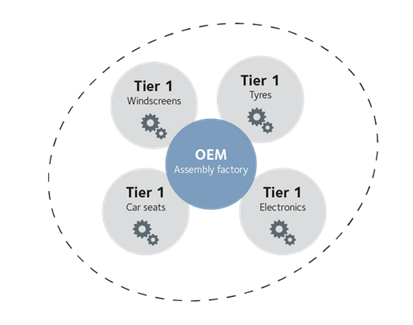

原始设备制造商 (OEM) :在整车上有自己名字的公司在优化入库物流方面非常熟练。在大多数情况下,原始设备制造商 (OEM) 会安排从零部件厂(称为一级供应商)到车辆装配厂的货运。

这导致一级供应商将其工厂设在靠近装配厂的地方,因此零部件几乎可以直接交付到装配线上,及时生产。许多这样的零部件相对较大,难以储存,因此,根据需求制造它们要容易得多,而不是让它们占用仓库空间,从而导致额外的进出物流运输。

对于一级工厂的供应商(称为二级供应商),这些供应商更有可能位于其他地方——甚至在不同的国家。因此,供应链中二级 --> 一级部分的运输成本和物流更加复杂。

Transport Intelligence 报告

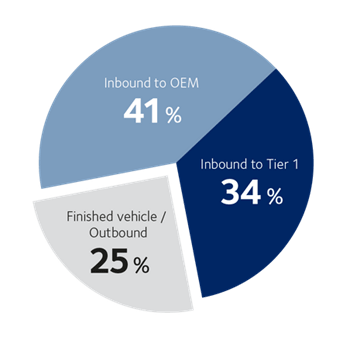

2014 年,Transport Intelligence 根据国际汽车分销项目 (ICDP) 的工作发布了一份关于汽车物流的报告。该报告确定了三类物流成本,并列出了所有欧洲汽车制造商的支出:

- 汽车制造商 (OEM) 的入库制造服务:花费在进入原始设备制造商的装配厂和内部的物流上。此活动通常是通过不同的方法从供应商处收集货物。

- 汽车制造商供应商的入库制造(一级/二级): 将材料物流到所有供应商的设施及其周围(这是 OEM 的隐性成本,包含在零部件价格中)。

- 成品车/出库:汽车制造商的成品车业务,包括运输、处理/交付前检查(PDI)和库存管理。售后市场包括备件分销。

数据显示,入库到原始设备制造商的成本和入库到一级或二级的物流成本共同构成 物流总成本的75%.

因此,要将这些类别中可以节省的费用结合起来,谨慎看待。

将优化扩展到二级供应商

为了说明这一点,让我们思考由一级供应商提供给原始设备制造商的多种类型的物品之一 ——汽车座椅。

汽车座椅供应商签订合同,向原始设备制造商的装配厂供应座椅。

与其他供应商一样,它的工厂离原始设备制造商的装配厂非常近,实际上它们通常位于同一个园区内,因此生产线之间的运输可能可以通过叉车来实现。

皮革

供应链上所有工厂不可能地理位置都相互靠近——尤其是考虑到原材料可能来自农业,或者甚至在用于制造塑料的石油来自海床下。例如,铝是通过能源密集型冶炼生产的,而冶炼必须在可靠、廉价的电力供应附近进行。

皮革是用于制造汽车座椅的材料之一。

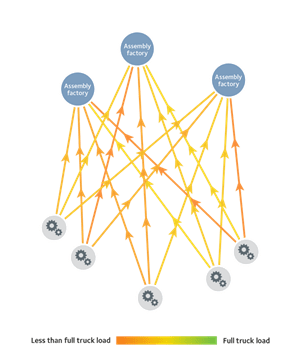

每个皮革供应商实际上都供应不止一家汽车座椅工厂,而且几乎可以肯定不止一家 原始设备制造商——下图以简化形式显示了这些流程,以及并非每批货物都是整车装载的实际情况。因此,每个供应商每周都有几辆卡车集中部分货物(LTL - “少于整车装载”)并将它们开到他们供应的每个工厂。

类似于辐射式航空公司模型:

如果您想从一个主要机场飞往另一个,您可以选择多种直飞航班。

但是当小城市之间的座位需求不足时,您很可能需要通过枢纽机场转机。

由于不可能在一条直达航线上每天多次装满整架飞机,航空公司可以通过将更大的飞机从小城市飞到主要枢纽机场来提高运营效率。在枢纽机场,乘客转乘其他飞机,然后将他们带到最终目的地。

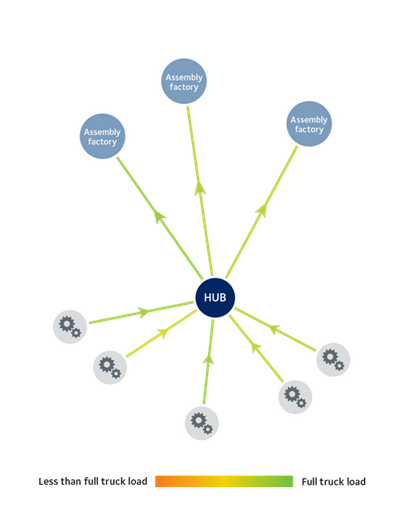

正是这种中心辐射式模型可用于供应链优化。

配送中心

通过将配送中心设在合适的地点,供应链可以通过减少未满载的卡车和直接、不间断的运输而变得更加高效。这种运输的合并和重新调整减少了所需的卡车数量。此外,如果输入和输出可以特别好地协调,则配送中心可能是一个交叉码头,从而避免存储的需求。

其结果是节省了大量资金。协调准时交货也容易得多。当然,配送中心的地理位置很重要,以免造成不必要地延长运输时间。在链条中设有配送中心确实会延长整体运输时间,但是一旦产业链运行并且精确计算运输时间,这就不是问题了。因此,供应链更简单、更高效。

循环取货

这带有配送中心的优化方法不必是独立的。它当然可以与其他方法相结合,例如所谓的循环取货。

循环取货优化了本地收集,来源于到多个奶牛场收集牛奶的牛奶罐车,只有在罐车已满或该地区没有更多牛奶可收集时才返回仓库。

这种优化带来了许多好处:通过更多的满载货运和更少零担货运,卡车运输的次数更少,从而更有效地利用码头运力、卡车和司机、燃料、通行费和许多其他方面——尤其是减少二氧化碳排放量。

结论

通过检查汽车供应链中与最终装配阶段(一级供应商)相邻的那些部分,可以节省大量运输和物流费用。入库到一级和二级供应商的运输成本是从最后组装到最终客户的出库运输成本的三倍。

较低供应链层级的大部分零部件成本包括隐性成本,这是未优化供应链的结果。

不仅仅是对供应链顶层进行仔细地分析,可以通过减少因过多零担货运物而非满载货运产生的浪费,从而节省大量成本。

关于作者

Ronald Poort 是 DSV 物流方案首席商务官。