Ottimizzazione delle catene di approvvigionamento automobilistiche

Puoi semplicemente negoziare risparmi sui costi in entrata?

La riduzione dei costi della catena di approvvigionamento inizia quasi sempre con la volontà di rinegoziare i contratti con fornitori di logistica di terze parti. La fase successiva sono le gare d'appalto per confrontare i prezzi tra i fornitori.

Questa strategia può portare benefici a breve termine, ma ci sono limiti ai risparmi che possono essere ottenuti esercitando pressioni sui fornitori nel medio e lungo termine.

La dolcezza di una riduzione iniziale dei costi può essere rapidamente inasprita una volta che l'aumento dei costi al di fuori del controllo del fornitore - o del tuo - inizia a lasciare un retrogusto amaro. Tali aumenti possono includere i costi del carburante, derivare da squilibri di capacità del mercato o semplicemente essere il risultato di una maggiore complessità della logistica.

Pochi non sarebbero d'accordo sul fatto che l'ottimizzazione sia la via da seguire, ma qual è il modo migliore per ottimizzare?

Livello 1 per lo più già ottimizzato

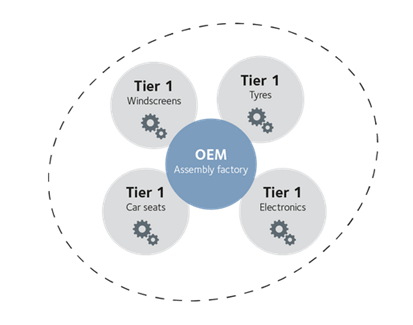

OEM – produttori di apparecchiature originali: le aziende che portano il loro nome sui veicoli finiti sono diventate molto abili nell'ottimizzazione della logistica in entrata. Nella maggior parte dei casi, l'OEM organizza la spedizione dalla fabbrica di componenti (chiamata fornitore di livello 1) all'impianto di assemblaggio del veicolo.

Ciò ha portato i fornitori di primo livello a posizionare le loro fabbriche vicino agli impianti di assemblaggio, in modo che i componenti possano essere consegnati quasi direttamente alla linea di assemblaggio per la produzione just-in-time. Molti di questi componenti sono relativamente grandi e difficili da immagazzinare, quindi è molto più facile produrli in base alla domanda, piuttosto che occupare spazio in magazzino con conseguenti movimenti logistici aggiuntivi in/out.

Quando si tratta di fornitori della fabbrica di livello 1 (noti come fornitori di livello 2), è molto più probabile che tali fornitori si trovino altrove, anche in un paese diverso. I costi di trasporto e logistica per la parte Tier 2 --> Tier 1 della catena di fornitura sono quindi più complessi.

Rapporto sulle informazioni sui trasporti

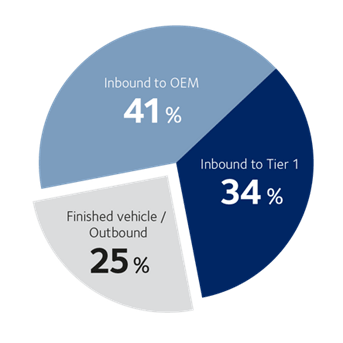

Nel 2014, Transport Intelligence ha pubblicato un rapporto sulla logistica automobilistica basato sul lavoro dell'International Car Distribution Program (ICDP). Il rapporto ha identificato tre categorie di costi logistici e ha stabilito le spese di tutti i produttori automobilistici europei:

- Inbound alla produzione per le case automobilistiche (OEM): Spese per la logistica interna e all'interno dell'impianto di assemblaggio dell'OEM. Questa attività consiste in genere nella raccolta di merci dai fornitori attraverso metodi diversi.

- In entrata verso la produzione per i fornitori delle case automobilistiche (Tier1/Tier2): Logistica dei materiali dentro e nei pressi alle strutture di tutti i fornitori (questo è un costo nascosto per gli OEM incluso nel prezzo dei componenti).

- Veicolo finito / In uscita: Operazioni sui veicoli finiti da parte dei produttori, inclusi trasporto, movimentazione/ispezione pre-consegna (PDI) e gestione dell'inventario. Aftermarket include la distribuzione di pezzi di ricambio.

Le cifre mostrano che il costo della logistica in entrata verso OEM e in entrata verso il livello 1/2 combinati costituisce 75% del costo totale della logistica.

È quindi prudente esaminare i risparmi che possono essere realizzati in queste categorie combinate.

Estensione dell'ottimizzazione al livello 2

Per illustrare ciò, consideriamo uno dei tanti tipi di articoli forniti a un OEM da un fornitore di livello 1: i seggiolini per auto.

Il fornitore del seggiolino auto ha un contratto per fornire i sedili alla fabbrica di assemblaggio dell'OEM.

Come altri fornitori, la sua fabbrica si trova molto vicino all'impianto di assemblaggio dell'OEM, infatti così vicino che spesso si trovano all'interno dello stesso complesso di fabbricati e quindi il trasporto tra le linee di produzione può essere probabilmente realizzato con carrelli elevatori.

Pelle

È impossibile che tutte le fabbriche di una filiera siano vicine tra loro, soprattutto se si considerano le materie prime che possono provenire dall'agricoltura o addirittura dai fondali marini nel caso del petrolio che viene utilizzato per produrre la plastica. Ad esempio, l'alluminio viene prodotto mediante fusione ad alta intensità energetica che deve avvenire vicino a fonti di energia affidabili ed economiche.

Uno dei materiali utilizzati per realizzare i seggiolini auto è la pelle.

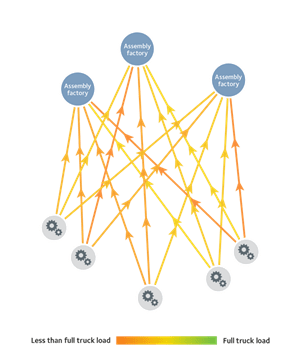

Ogni fornitore di pelle effettivamente procura il materiale a più di una fabbrica di seggiolini auto e quasi certamente più di un OEM: il diagramma seguente mostra questi flussi in forma semplificata e il fatto che non tutte le spedizioni sono un carico completo di camion. Ogni fornitore ha quindi diversi camion alla settimana che raccolgono carichi parziali (LTL - "carichi inferiori a camion completi") e li guidano verso ogni fabbrica che forniscono.

Analogo al modello delle compagnie aeree hub-and-spoke:

Se desideri volare da un aeroporto principale a un altro, è probabile che tu possa trovare una scelta di voli diretti e non-stop.

Ma quando la domanda di posti tra le piccole città è insufficiente, è probabile che sia necessario collegarsi tramite un hub aeroportuale.

Poiché non è possibile riempire un intero aeromobile su una rotta diretta più volte al giorno, una compagnia aerea può eseguire un'operazione più efficiente facendo volare aerei più grandi dalle piccole città a un importante aeroporto hub. All'hub i passeggeri si trasferiscono su altri aeromobili che li portano alla destinazione finale.

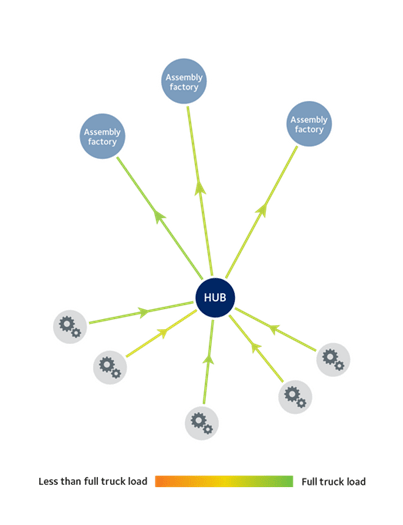

È esattamente questo modello hub and spoke che può essere applicato per ottimizzare una catena di approvvigionamento.

Centro di distribuzione

Collocando un centro di distribuzione in un luogo adatto, la catena di approvvigionamento può diventare molto più efficiente riducendo i carichi di camion completi e le spedizioni dirette e non-stop. Questo consolidamento e riallineamento dei flussi riduce il numero di camion necessari. Inoltre, il centro di distribuzione può essere un cross dock se entrata e uscita possono essere coordinati particolarmente bene, evitando così la necessità di stoccaggio.

Il risultato è un notevole risparmio. È anche molto più semplice coordinare le consegne just-in-time. Ovviamente la posizione geografica del centro di distribuzione è importante per non avere tempi di transito inutilmente lunghi. Avere un centro di distribuzione nella catena allunga i tempi di transito complessivi, ma questo non è un problema una volta che la catena è in funzione e i tempi di transito sono calcolati nella pianificazione just-in-time. Di conseguenza, la catena di approvvigionamento è più semplice ed efficiente.

Il trasporto milk-run

Questo metodo di ottimizzazione con un centro di distribuzione non funziona autonomamente. Ovviamente può essere combinato con altri metodi come quello che è noto come la consegna del latte.

Il trasporto milk-run ottimizza la raccolta locale e prende il nome dalle autocisterne che visitano diversi caseifici per raccogliere il latte, tornando al deposito solo quando l'autocisterna è piena o non c'è più latte da raccogliere nella zona.

Questo tipo di ottimizzazione offre molti vantaggi: inviando più camion pieni e meno carichi parziali, il numero di movimenti dei camion è inferiore, consentendo un uso più efficiente della capacità della banchina, camion e autisti, carburante, pedaggi e molti altri aspetti, non ultimo la riduzione Emissioni di CO2.

Conclusioni

Esaminando non solo quelle parti della supply chain automobilistica adiacenti alla fase di assemblaggio finale (Tier 1), è possibile ottenere ampi risparmi di trasporto e logistica. I costi di trasporto in entrata al livello 1 e al livello 2 rappresentano costi tre volte superiori a quelli del trasporto in uscita dall'assemblaggio finale ai clienti finali.

Gran parte del costo dei componenti nei livelli inferiori della catena di approvvigionamento include costi nascosti che sono una conseguenza della mancata ottimizzazione delle catene di approvvigionamento.

Un'analisi attenta che va oltre il livello più alto della catena di approvvigionamento può portare a notevoli risparmi riducendo gli sprechi derivanti dalla spedizione di troppi carichi parziali invece di carichi completi.

Circa l'autore

Ronald Poor è Chief Commercial Officer per le soluzioni di DSV.

Hai domande?

I nostri esperti sono pronti ad aiutarti. Contattaci e troveremo la soluzione di cui hai bisogno.