Cadeia de suprimentos automotiva

Você pode simplesmente negociar redução de custos de inbound?

A redução dos custos da cadeia de suprimentos quase sempre começa com a renegociação de contratos com fornecedores terceirizados de logística. A próxima etapa são as licitações para comparação de preços entre fornecedores.

Essa estratégia pode trazer benefícios no curto prazo, mas há limites para as economias que podem ser alcançadas pressionando os fornecedores no médio e longo prazo.

A satisfação de uma redução de custo inicial pode se tornar rapidamente em uma decepção quando o custo aumenta fora do controle do fornecedor - ou do seu próprio controle. Esses aumentos podem incluir custos de combustível, ser decorrentes de desequilíbrios de capacidade de mercado ou simplesmente ser resultado do aumento da complexidade de sua logística.

Poucos discordariam de que a otimização é o caminho a seguir – mas qual é a melhor maneira de otimizar?

Nível 1 já otimizado

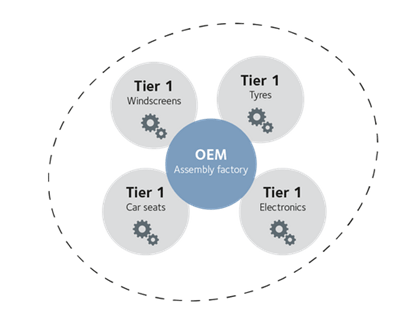

OEMs – fabricantes de equipamentos originais: as empresas que têm seu nome nos veículos acabados tornaram-se muito hábeis em otimizar a logística inbound. Na maioria dos casos, o OEM providencia o envio da fábrica de componentes (chamada fornecedor Tier 1) para a fábrica de montagem de veículos.

Isso levou os fornecedores de Nível 1 a instalarem suas fábricas perto das fábricas de montagem, para que os componentes possam ser entregues quase diretamente na linha de montagem para fabricação just-in-time. Muitos desses componentes são relativamente grandes e difíceis de armazenar, por isso é muito mais fácil fabricá-los de acordo com a demanda, em vez de ocupar espaço no armazém com os consequentes movimentos logísticos adicionais de entrada/saída.

Quando se trata de fornecedores da fábrica de Nível 1 (conhecidos como fornecedores de Nível 2), é muito mais provável que esses fornecedores estejam localizados em outro lugar – mesmo em um país diferente. Os custos de transporte e logística para a parte Tier 2 --> Tier 1 da cadeia de suprimentos são, portanto, mais complexos.

Relatório de Inteligência de Transporte

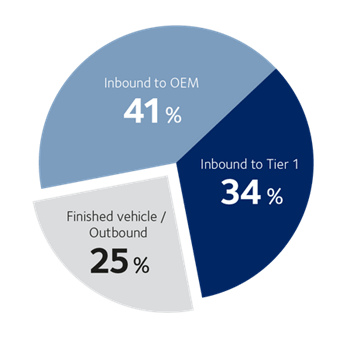

Em 2014, a Transport Intelligence publicou um relatório sobre Logística Automotiva com base no trabalho do International Car Distribution Program (ICDP). O relatório identificou três categorias de custos de logística e estabeleceu os gastos de todos os fabricantes de automóveis europeus:

- Inbound to manufacturing para fabricantes de automóveis (OEMs): Despesas com a logística interna e com a montadora do OEM. Essa atividade normalmente consiste em coletar mercadorias de fornecedores por meio de diferentes métodos.

- Inbound to manufacturing para fornecedores de fabricantes de automóveis (Tier1/Tier2): Logística de materiais dentro e ao redor das instalações de todos os fornecedores (este é um custo oculto para os OEMs incluído no preço dos componentes).

- Veículo acabado/Outbound: Operações de veículos acabados dos fabricantes de veículos, incluindo transporte, manuseio / inspeção pré-entrega (PDI) e gerenciamento de inventário. O serviço pós-venda inclui a distribuição de peças de reposição.

Os números mostram que o custo da logística inbound para OEM e inbound para Tier 1/2 combinados representam 75% do custo total de logística.

Portanto, é prudente observar as economias que podem ser feitas nessas categorias combinadas.

Estendendo a otimização para o nível 2

Para ilustrar isso, vamos considerar um dos muitos tipos de itens fornecidos a um OEM por um fornecedor Tier 1 – assentos de carro.

O fornecedor de assentos de carro é contratado para produzir assentos para a fábrica de montagem do OEM.

Como outros fornecedores, sua fábrica está localizada muito perto da fábrica de montagem do OEM, na verdade tão perto que muitas vezes estão dentro do mesmo complexo e, portanto, o transporte entre as linhas de produção provavelmente pode ser feito com empilhadeiras.

Couro

É impossível que todas as fábricas de uma cadeia de suprimentos estejam próximas umas das outras – especialmente quando se considera as matérias-primas que podem vir da agricultura ou mesmo do fundo do mar, no caso do petróleo usado para fazer plásticos. Por exemplo, o alumínio é produzido por fundição com uso intensivo de energia, que deve ocorrer perto de fontes de energia confiáveis e baratas.

Um dos materiais usados para fazer assentos de carro é o couro.

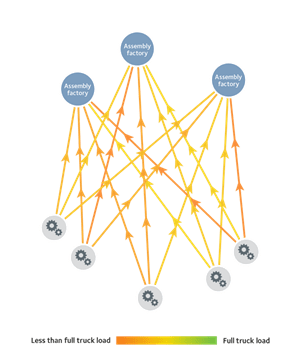

Cada fornecedor de couro atende mais de uma fábrica de assentos de carro e quase certamente mais de um OEM – o diagrama abaixo mostra esses fluxos de forma simplificada e o fato de que nem toda carga é um caminhão cheio. Cada fornecedor terá vários caminhões que coletam semanalmente cargas parciais (LTL) e a levam para cada uma das fábricas que abastecem.

Análogo ao modelo de companhia aérea hub-and-spoke:

Se você quiser voar de um aeroporto importante para outro, é provável que encontre uma variedade de voos diretos e sem escalas.

Mas quando há demanda insuficiente de assentos entre cidades pequenas, é provável que você precise de um aeroporto central.

Como não é possível encher uma aeronave inteira em uma rota direta várias vezes ao dia, uma companhia aérea pode executar uma operação mais eficiente voando aeronaves maiores das pequenas cidades para um grande aeroporto central. No hub, os passageiros se transferem para outras aeronaves que os levam ao seu destino final.

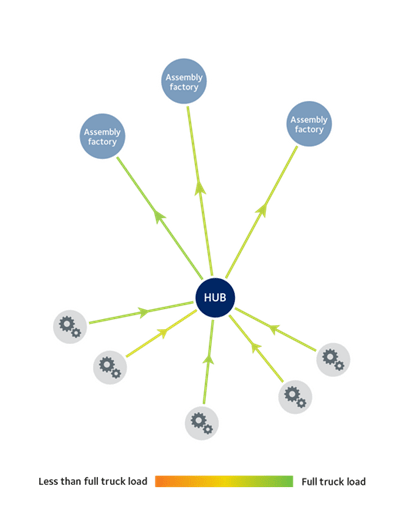

É exatamente esse modelo de hub and spoke que pode ser aplicado para otimizar uma cadeia de suprimentos.

Centro de distribuição

Ao estabelecer um centro de distribuição em um local adequado, a cadeia de suprimentos pode se tornar muito mais eficiente, reduzindo cargas que não são suficientes para encher um caminhão e remessas diretas e ininterruptas. Essa consolidação e realinhamento dos fluxos reduz o número de caminhões necessários. Além disso, o centro de distribuição pode ser um cross dock se a entrada e a saída puderem ser bem coordenadas e, assim, evitar a necessidade de armazenagem.

O resultado é uma economia significativa. Também é muito mais fácil coordenar entregas just-in-time. Claro que a localização geográfica do centro de distribuição é importante para não ter tempos de trânsito desnecessariamente longos. Ter um centro de distribuição na cadeia aumenta os tempos de trânsito gerais, mas isso não é um problema, uma vez que a cadeia está funcionando e os tempos de trânsito são calculados no planejamento just-in-time. Como resultado, a cadeia de suprimentos se torna mais simples e mais eficiente.

Milk run

Este método de otimização com um centro de distribuição não precisa ser autônomo. É claro que pode ser combinado com outros métodos, como o milk run.

As rotas de entrega otimizam a coleta local e a ideia vem de caminhões de leite que visitavam várias fazendas para coletar leite e só retornavam ao armazém quando o caminhão-tanque estava cheio e não havia mais leite para ser coletado na área.

Esse tipo de otimização oferece muitos benefícios: ao enviar mais cargas completas e menos cargas parciais, o número de movimentos do caminhão é menor, proporcionando um uso mais eficiente da capacidade das docas, caminhões e motoristas, combustível, pedágios e muitos outros aspectos – inclusive reduzindo as emissões de CO2.

Conclusões

Ao examinar não apenas partes da cadeia de suprimentos automotiva adjacentes ao estágio de montagem final (Tier 1), há uma grande economia de transporte e logística a ser feita. Os custos de transporte de inbound para o Nível 1 e Nível 2 representam custos três vezes maiores do que para o transporte de outbound da montagem final até os clientes finais.

Grande parte do custo dos componentes em níveis mais baixos da cadeia de suprimentos inclui custos ocultos que são consequências da não otimização da cadeia de suprimentos.

Uma análise cuidadosa de mais do que apenas o nível superior da cadeia de suprimentos pode levar a grandes economias, reduzindo o desperdício decorrente do envio de muitas cargas parciais em vez de cargas completas.

Sobre o autor

Ronald Poort é Diretor Comercial de Soluções da DSV.

Alguma pergunta?

Nossos especialistas estão prontos para ajudar. Entre em contato e encontraremos a solução que você precisa.