Automotive supply chain optimalisatie

Kun je gewoon onderhandelen over besparingen?

De zoetheid van een initiële kostenverlaging kan snel worden verzuurd zodra kostenstijgingen buiten de macht van de leverancier of uw controle een bittere nasmaak achterlaten. Dergelijke stijgingen kunnen brandstofkosten omvatten, het gevolg zijn van onevenwichtigheden in de marktcapaciteit of simpelweg het gevolg zijn van een grotere complexiteit van uw logistiek.

Weinigen zullen het er niet mee eens zijn dat optimalisatie de weg vooruit is. Maar wat is de optimale manier om te optimaliseren?

Tier 1 is grotendeels al geoptimaliseerd

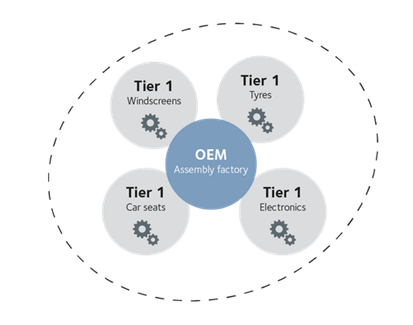

OEM's - Original Equipment Manufacturers: de bedrijven die hun naam op de voltooide voertuigen hebben staan, zijn zeer bekwaam geworden in het optimaliseren van de inkomende logistiek. In de meeste gevallen regelt de OEM de verzending van de componentenfabriek (een zogenaamde Tier 1-leverancier) naar de assemblagefabriek van het voertuig.Dit heeft ertoe geleid dat Tier 1-leveranciers hun fabrieken dicht bij de assemblagefabrieken hebben gevestigd, zodat componenten vrijwel direct aan de assemblagelijn kunnen worden geleverd voor just-in-time-productie. Veel van dergelijke componenten zijn relatief groot en moeilijk op te slaan, dus het is veel gemakkelijker om ze te vervaardigen volgens de vraag, in plaats van dat ze magazijnruimte innemen met als gevolg extra logistieke in- / uitbewegingen.

Als het gaat om leveranciers van de Tier 1-fabriek (bekend als Tier 2-leveranciers), is het veel waarschijnlijker dat die leveranciers elders zijn gevestigd - zelfs in een ander land. De transportkosten en logistiek voor het Tier 2 -> Tier 1 deel van de supply chain zijn daardoor complexer.

Transport Intelligence Report

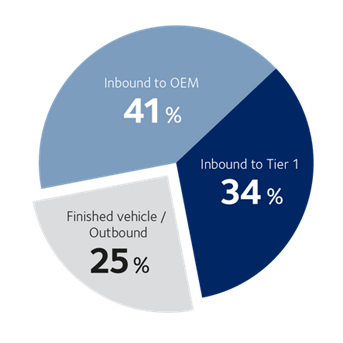

In 2014 publiceerde Transport Intelligence een rapport over Automotive Logistics op basis van werk van het International Car Distribution Program (ICDP). Het rapport identificeerde drie categorieën logistieke kosten en zette de uitgaven van alle Europese autofabrikanten uiteen:

- Inkomend bij de productie voor autofabrikanten (OEM's): uitgaven voor de logistiek in en binnen de assemblagefabriek van de OEM. Deze activiteit is doorgaans het verzamelen van goederen bij leveranciers via verschillende methoden.

- Inkomend bij de fabricage voor leveranciers van autofabrikanten (Tier1 / Tier2): Logistiek van materialen in en rond alle faciliteiten van leveranciers (dit zijn verborgen kosten voor de OEM's die in de prijs van de componenten zijn inbegrepen).

- Voltooid voertuig / uitgaand: voltooide voertuigactiviteiten van voertuigfabrikanten, inclusief transport, afhandeling / inspectie vóór aflevering (PDI) en voorraadbeheer. Aftermarket omvat de distributie van reserveonderdelen.

Het is daarom verstandig om te kijken naar de besparingen die in deze categorieën gecombineerd kunnen worden gerealiseerd.

De optimalisatie uitbreiden naar Tier 2

De leverancier van autostoelen is gecontracteerd om stoelen te leveren aan de assemblagefabriek van de OEM.

Net als andere leveranciers bevindt de fabriek zich zeer dicht bij de assemblagefabriek van de OEM, in feite zo dichtbij dat ze zich vaak op hetzelfde terrein bevinden en dus kan het transport tussen de productielijnen waarschijnlijk worden bereikt met vorkheftrucks.

Leer

Het is onmogelijk dat alle fabrieken in een toeleveringsketen dicht bij elkaar staan - vooral als het gaat om grondstoffen die afkomstig kunnen zijn uit de landbouw of zelfs van onder de zeebodem in het geval van olie die wordt gebruikt om kunststoffen te maken. Aluminium wordt bijvoorbeeld geproduceerd door energie-intensief smelten, dat dichtbij betrouwbare, goedkope stroomvoorziening moet plaatsvinden.Een van de materialen die worden gebruikt om autostoelen te maken, is leer.

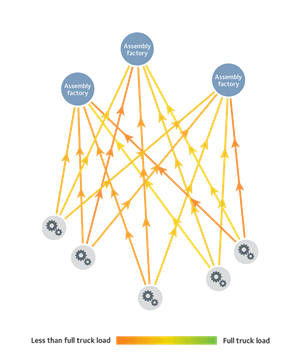

Elke leerleverancier levert feitelijk meer dan één autostoelfabriek en vrijwel zeker meer dan één OEM - het onderstaande diagram toont deze stromen in vereenvoudigde vorm en het feit dat niet elke zending een volledige vrachtwagenlading is. Elke leverancier heeft daarom meerdere vrachtwagens per week die deelladingen verzamelen (LTL - “minder dan volledige vrachtwagenladingen”) en deze naar elke fabriek brengen die ze leveren.

Analoog aan het hub-and-spoke-vliegtuigmodel:

Als u van de ene grote luchthaven naar de andere wilt vliegen, is de kans groot dat u een keuze kunt maken uit directe, non-stop vluchten.

Maar als er onvoldoende vraag is naar zitplaatsen tussen kleine steden, is het waarschijnlijk dat u verbinding moet maken via een hubluchthaven.

Omdat het niet mogelijk is om meerdere keren per dag een heel vliegtuig op een directe route te vullen, kan een luchtvaartmaatschappij efficiënter opereren door grotere vliegtuigen van de kleine steden naar een grote hub-luchthaven te vliegen. Op de hub stappen passagiers over op andere vliegtuigen die hen naar hun eindbestemming brengen.

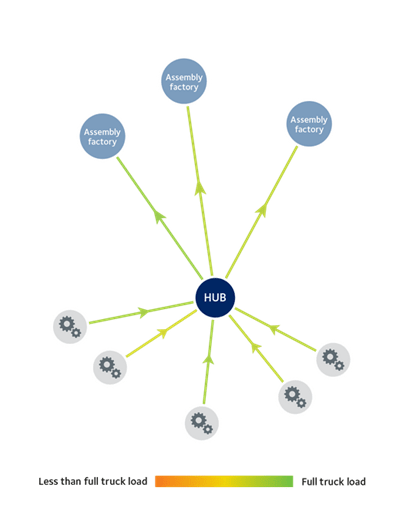

Juist dit naaf- en spaakmodel kan worden toegepast om een supply chain te optimaliseren.

Distributiecentrum

Door een distributiecentrum op een geschikte locatie te plaatsen, kan de toeleveringsketen veel efficiënter worden door de minder dan volledige vrachtwagenladingen en de directe, non-stop zendingen te verminderen. Deze consolidatie en herschikking van de stromen vermindert het aantal benodigde vrachtwagens. Bovendien kan het distributiecentrum een crossdock zijn als input en output bijzonder goed kunnen worden gecoördineerd, waardoor opslag niet nodig is.

Het resultaat is een aanzienlijke besparing. Het is ook veel gemakkelijker om just-in-time leveringen te coördineren. Uiteraard is de geografische ligging van het distributiecentrum belangrijk om geen onnodig lange transittijden te hebben. Het hebben van een distributiecentrum in de keten verlengt wel de totale transittijden, maar dat is geen probleem als de keten eenmaal draait en de transittijden worden meegerekend in de just-in-time planning. De supply chain is daardoor eenvoudiger en efficiënter.

Milkruns

Deze optimalisatiemethode met een distributiecentrum hoeft niet op zichzelf te staan. Het kan natuurlijk worden gecombineerd met andere methoden zoals de zogenaamde milkrun.De milkrun optimaliseert de lokale inzameling en is vernoemd naar de melktankers die verschillende melkveebedrijven bezoeken om melk op te halen en pas terugkeren naar het depot als de tankwagen vol is of als er geen melk meer in de buurt is om op te halen.

Dit soort optimalisatie biedt veel voordelen: door meer complete vrachtwagenladingen en minder deelladingen te vervoeren, is het aantal vrachtwagenbewegingen lager, waardoor de laadcapaciteit, vrachtwagens en chauffeurs, brandstof, tol en vele andere aspecten efficiënter worden benut - niet in de laatste plaats minder CO2 uitstoot.

Conclusies

Door niet alleen die delen van de toeleveringsketen voor de automobielindustrie te onderzoeken die grenzen aan de eindassemblage (Tier 1), zijn er aanzienlijke besparingen op transport en logistiek te realiseren. Transportkosten voor inkomend naar Tier 1 en Tier 2 zijn drie keer zo hoog als voor uitgaand transport van eindassemblage naar eindklanten.Veel van de kosten van componenten in lagere niveaus van toeleveringsketens omvatten verborgen kosten die het gevolg zijn van het niet optimaliseren van toeleveringsketens.

Een zorgvuldige analyse van meer dan alleen de bovenste laag van de toeleveringsketen kan tot aanzienlijke besparingen leiden door de verspilling te verminderen die het gevolg is van het verzenden van te veel deelladingen in plaats van volledige ladingen.