Optimering av supply chain för bilindustrin

Kan du bara förhandla om inkommande kostnadsbesparingar?

Att sänka kostnaderna för supply chain börjar nästan alltid med en omförhandling av kontrakt med 3 pl leverantörer. Nästa steg är att gå ut med anbudsförfrågningar för att jämföra priser mellan leverantörer.

Denna strategi kan ge kortsiktiga fördelar, men på medellång till lång sikt finns det gränser för vilka besparingar man kan uppnå genom att sätta press på leverantörer.

Sötman en initial kostnadssänkning ger kan snabbt förändras om kostnader ökar utanför leverantörens - eller din - kontroll och istället börja strategin lämna en bitter eftersmak. Sådana ökningar kan inkludera bränslekostnader, komma från obalanser i kapacitet eller helt enkelt vara ett resultat av ökad komplexitet i din logistik.

De allra flesta håller med om att optimering är vägen framåt - men vilket är det bästa sättet att optimera på?

Nivå 1 mestadels redan optimerad

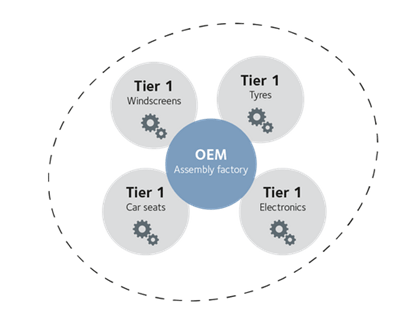

OEM-tillverkare - original equipment manufacturers, det vill säga de företag som har sitt namn på de färdiga bilarna, har blivit mycket skickliga på att optimera inkommande logistik. I de flesta fall ordnar OEM transport från komponentfabriken (kallad Tier 1-leverantör) till fordonsmonteringsanläggningen.

Detta har lett till att Tier 1-leverantörer har placerat sina fabriker nära monteringsanläggningarna, så att komponenter kan levereras nästan direkt till monteringslinjen för just-in-time tillverkning. Många sådana komponenter är relativt stora och svåra att lagra, så det är mycket lättare att tillverka dem efter behov snarare än att låta dem uppta lagerutrymme och därmed generera ytterligare in/ut-logistik.

När det gäller leverantörer till Tier 1-fabriken (kända som Tier 2-leverantörer) är det mycket mer troligt att dessa leverantörer är placerade någon annanstans - även i ett annat land. Kostnaderna för transport och logistik från Tier 2 till Tier 1 i supply chain är därför mer komplexa.

Transport Intelligence-rapport

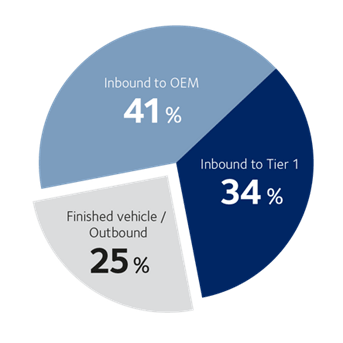

År 2014 publicerade Transport Intelligence en rapport som handlade om Logistik för bilindustrin baserad på ett arbete av International Car Distribution Program (ICDP). Rapporten identifierade tre kategorier av logistikkostnader och redogjorde för alla europeiska biltillverkares utgifter:

- Inkommande tillverkningsmaterial till biltillverkare (OEM): Kostnad för logistiken till och inom OEM:s monteringsanläggning. Denna aktivitet samlar vanligtvis varor från leverantörer på olika sätt.

- Inkommande tillverkningsmaterial till biltillverkarens leverantörer (Tier1/Tier2): Logistikkostnader för material till och mellan alla leverantörers anläggningar (detta är en dold kostnad för OEM-tillverkare som ingår i komponentpriset).

- Färdigt fordon/utgående: Fordonstillverkarnas verksamhet för färdiga fordon inklusive transport, hantering/leveransinspektion (PDI) och lagerhantering. Eftermarknad inkluderar distribution av reservdelar.

Siffrorna visar att logistikkostnaden för ingående logistik till OEM och Tier 1/2 sammanlagt utgör 75% av den totala logistikkostnaden. Det är därför klokt att titta på de besparingar som kan göras för båda dessa kategorier.

Utökar optimeringen till TIer 2

För att illustrera detta, låt oss titta närmare på en av de många typer av varor som levereras till en OEM av en Tier 1 leverantör - bilstolar.

Bilstolsleverantören är kontrakterad att leverera stolar till OEM:s monteringsfabrik. Liksom andra leverantörer ligger dess fabrik mycket nära OEMs monteringsanläggning, faktiskt så nära att de ofta ligger inom samma område. Därför kan transport mellan produktionslinjer troligen utföras med gaffeltruckar.

Läder

Det är omöjligt för alla fabriker i en supply chain att vara nära varandra - särskilt vid behov av råvaror som kommer från jordbruket eller till och med ur havsbotten när det gäller olja för plasttillverkning. Till exempel produceras aluminium genom energiintensiv smältning som måste ske nära tillförlitliga, billiga energileverantörer. Ett av materialen som används för att tillverka bilsäten är läder.

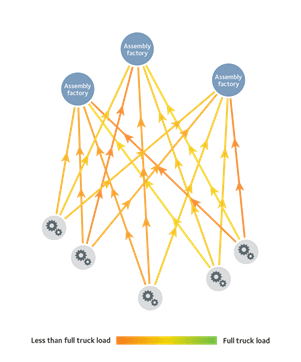

Varje läderleverantör levererar i själva verket till mer än en bilstolsfabrik och nästan säkert till mer än en OEM. Diagrammet nedan visar dessa flöden i förenklad form och det faktum att inte varje sändning är en hellast. Varje leverantör har därför flera lastbilar i veckan som samlar in delpartier (LTL - ”less than full truck loads”) och kör godset till respektive fabrik de levererar åt.

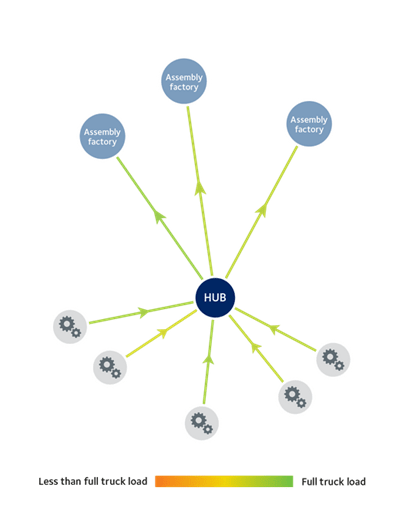

Analogt med flygbolagsmodellen hub-and-spoke:

Om du vill flyga från en större flygplats till en annan, är chansen stor att du kan hitta ett urval av direktflyg.

Men när det inte finns tillräcklig efterfrågan på flygstolsplatser mellan små städer är det troligt att du måste ansluta via en hubflygplats.

Eftersom det inte är möjligt att fylla ett helt flygplan på en direktlinje flera gånger om dagen, kan ett flygbolag driva en effektivare verksamhet genom att flyga passagerare från små städer till en större hubflygplats. Där överförs passagerare till andra flygplan som tar dem till sina slutdestinationer. Det är en sådan hub and spoke-modell som även kan användas för att optimera en supply chain.

Distributionscenter

Genom att placera ett distributionscenter på ett lämpligt ställe kan supply chain bli mycket effektivare genom att minska antalet transporter som inte är hellaster eller direkttransporter. Denna konsolidering och justering av flödena minskar behovet av lastbilar. Vidare kan distributionscentret fungera för omlastning om inkommande och utgående gods kan samordnas på ett bra sätt, och därmed undvika behovet av lagring.

Resultatet är betydande besparingar. Det är också mycket lättare att samordna just-in-time leveranser. Naturligtvis är det geografiska läget för distributionscentret viktigt för att inte få onödigt långa ledtider. Att ha ett distributionscenter i kedjan förlänger de totala ledtiderna men detta är inte ett problem när kedjan är igång och ledtiderna inkluderas i planeringen för just-in-time-sändningarna. Supply chain blir därmed enklare och effektivare.

Mjölkrundor

Denna optimeringsmetod, med ett distributionscenter, behöver inte vara den enda. Den kan naturligtvis kombineras med andra metoder t.ex. den som kallas mjölkrundor.

Mjölkrundor optimerar den lokala insamlingen och är uppkallad efter mjölkbilarna som besöker flera mjölkgårdar för att samla mjölk och bara återvänder till depån när mjölktanken är full eller det inte finns mer mjölk i området kvar att hämta.

Denna typ av optimering ger många fördelar. Genom att leverera fler hellaster och färre delpartier blir antalet lastbilar färre, vilket ger en effektivare användning av bland annat lastningskapacitet, lastbilar och förare, bränsle, vägtullar och inte minst minskade CO2-utsläpp.

Slutsatser

Genom att inte bara undersöka de delar av bilindustrins supply chain som syftar till slutmonteringsfasen (Tier 1) finns det stora besparingar att göra inom transport och logistik. Transportkostnader för inkommande gods till Tier 1 och 2 står för tre gånger högre kostnader än för de utgående transporterna från slutmontering till slutkund.

Mycket av kostnaden för komponenter på lägre nivåer inom supply chain inkluderar dolda kostnader som är en följd av att supply chain inte är optimerad.

En noggrann analys av mer än bara den översta nivån i supply chain kan leda till omfattande besparingar och reducera slöseriet genom att man minskar antalet delpartier och ökar antalet hellaster.

Om författaren

Ronald Poort är DSVs Chief Commercial Officer for Solutions.

Har du frågor?

Våra experter inom

3-pl och lager finns här för att hjälpa dig. Kontakta oss så hittar vi den lösning du behöver.