Optymalizacja łańcucha dostaw w branży motoryzacyjnej

Czy możesz negocjować tylko zewnętrzne koszty?

Obniżenie kosztów łańcucha dostaw prawie zawsze zaczyna się od chęci renegocjacji umów z zewnętrznymi dostawcami logistycznymi. Kolejnym etapem są zapytania ofertowe w celu porównania cen pomiędzy dostawcami.

Strategia ta może przynieść korzyści w perspektywie krótkoterminowej, ale istnieją ograniczenia co do oszczędności, które można osiągnąć, wywierając presję na dostawców w perspektywie średnio- i długoterminowej.

Słodycz początkowej redukcji kosztów może szybko zniknąć, gdy wzrost kosztów poza kontrolą dostawcy -

lub Twoją - zacznie pozostawiać gorzki posmak. Takie wzrosty mogą obejmować koszty paliwa, wynikać z braku równowagi zdolności rynkowej lub po prostu być efektem rosnącej złożoności logistyki.

lub Twoją - zacznie pozostawiać gorzki posmak. Takie wzrosty mogą obejmować koszty paliwa, wynikać z braku równowagi zdolności rynkowej lub po prostu być efektem rosnącej złożoności logistyki.

Niewielu nie zgodziłoby się, że optymalizacja jest drogą naprzód - ale jaki jest właściwy sposób optymalizacji?

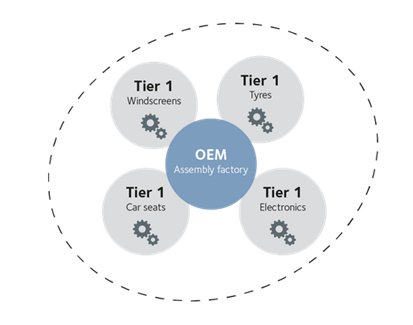

Tier 1 - bezpośredni dostawca - w większości już zoptymalizowany

OEM - producenci oryginalnego wyposażenia: firmy, które mają swoje nazwy na gotowych pojazdach, są bardzo kompetentne w optymalizacji logistyki w części Inbound. W większości przypadków OEM organizuje wysyłkę

z fabryki podzespołów (zwanej dostawcą Tier 1) do zakładu montażu pojazdów.

z fabryki podzespołów (zwanej dostawcą Tier 1) do zakładu montażu pojazdów.

Doprowadziło to do sytuacji, w której dostawcy Tier 1 umiejscawiali swoje fabryki blisko zakładów montażowych, dzięki czemu komponenty mogły być dostarczane niemal bezpośrednio na linię montażową do produkcji "na czas". Wiele takich elementów jest stosunkowo dużych i trudnych do przechowywania, więc znacznie łatwiej jest je wyprodukować zgodnie z zapotrzebowaniem, niż zajmować przestrzeń magazynową, powodując dodatkowe ruchy logistyczne wjazd/wyjazd.

Jeśli chodzi o dostawców do fabryki Tier 1 (znanych jako Tier 2), jest znacznie bardziej prawdopodobne, że są oni zlokalizowani gdzie indziej - nawet w innym kraju. Koszty transportu i logistyki części łańcucha dostaw Tier 2 -> Tier 1 są zatem bardziej złożone.

Raport Transport Intelligence

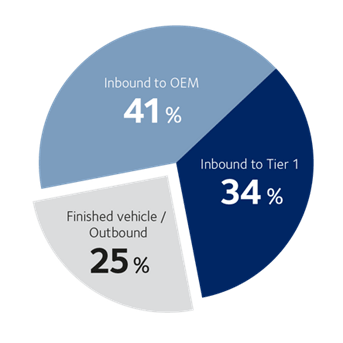

W 2014 roku Transport Intelligence opublikował raport o logistyce motoryzacyjnej na podstawie prac International Car Distribution Program (ICDP). W raporcie zidentyfikowano trzy kategorie kosztów logistycznych i przedstawiono wydatki wszystkich europejskich producentów samochodów:

- Przychodzące - produkcja dla producentów samochodów (OEM): Wydatki na logistykę do i wewnątrz zakładu montażowego OEM. Czynność ta polega zazwyczaj na zbieraniu towarów od dostawców różnymi metodami.

- Przychodzące - produkcja dla dostawców producentów samochodów (Tier 1/Tier 2): Logistyka materiałów

do i wokół wszystkich obiektów dostawców (jest to ukryty koszt dla producentów OEM wliczony w cenę komponentów). - Gotowy pojazd / operacje wychodzące: Operacje producentów pojazdów, w tym transport, obsługa / kontrola przed dostawą (PDI) i zarządzanie zapasami. Rynek wtórny obejmuje dystrybucję części zamiennych.

Liczby pokazują, że łączny koszt logistyki przychodzącej OEM oraz Tier 1/2 to 75% całkowitego kosztu logistyki.

Dlatego rozsądnie jest przyjrzeć się oszczędnościom, które można łącznie osiągnąć w tych kategoriach.

Rozszerzenie optymalizacji do poziomu

Tier 2

Aby to zilustrować, rozważmy jeden z wielu typów elementów dostarczanych OEM przez dostawcę Tier 1 - fotele samochodowe.

Dostawca foteli samochodowych jest kontraktowany na dostawę do zakładu montażowego OEM.

Podobnie jak u innych dostawców, jego fabryka znajduje się bardzo blisko zakładu montażowego OEM. W rzeczywistości tak blisko, że często znajdują się na tym samym terenie, więc transport między liniami produkcyjnymi można prawdopodobnie osiągnąć

za pomocą wózków widłowych.

za pomocą wózków widłowych.

Skórzana tapicerka

Niemożliwe jest, aby wszystkie fabryki w łańcuchu dostaw znajdowały się blisko siebie - zwłaszcza biorąc pod uwagę surowce, które mogą pochodzić z rolnictwa lub nawet spod dna morskiego -

w przypadku ropy naftowej. Na przykład aluminium jest wytwarzane w procesie energochłonnego wytapiania, które musi odbywać się

w pobliżu niezawodnych i tanich dostaw energii.

w przypadku ropy naftowej. Na przykład aluminium jest wytwarzane w procesie energochłonnego wytapiania, które musi odbywać się

w pobliżu niezawodnych i tanich dostaw energii.

Jednym z materiałów używanych do produkcji foteli samochodowych jest skóra.

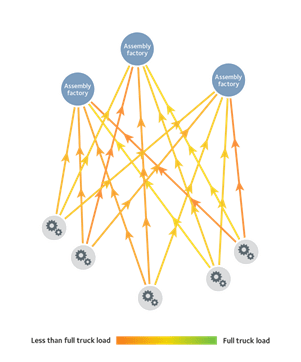

Każdy dostawca skór faktycznie zaopatrza więcej niż jedną fabrykę foteli samochodowych i prawie na pewno więcej niż jednego producenta OEM - poniższy diagram pokazuje te przepływy

w uproszczonej formie, oraz fakt, że nie każda przesyłka jest ładunkiem całopojazdowym. Dlatego każdy dostawca ma kilka ciężarówek tygodniowo odbierających ładunki częściowe (LTL) i przewożących je do każdej zaopatrywanej przez siebie fabryki.

w uproszczonej formie, oraz fakt, że nie każda przesyłka jest ładunkiem całopojazdowym. Dlatego każdy dostawca ma kilka ciężarówek tygodniowo odbierających ładunki częściowe (LTL) i przewożących je do każdej zaopatrywanej przez siebie fabryki.

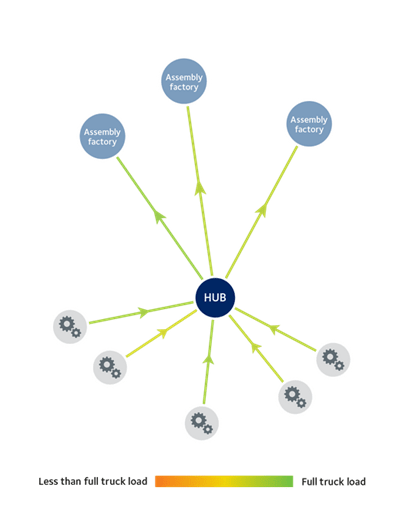

Analogicznie do modelu linii lotniczych "piasty i szprychy" ( hub-and-spoke):

Jeśli chcesz latać z jednego głównego lotniska na drugie, prawdopodobnie możesz wybrać bezpośrednie loty bez przesiadek.

Ale gdy popyt na miejsca między małymi miastami jest niewystarczający, prawdopodobnie będziesz musiał połączyć się przez lotnisko węzłowe.

Ponieważ nie jest możliwe napełnienie całego samolotu na bezpośredniej trasie kilka razy dziennie, linia lotnicza może prowadzić bardziej wydajne operacje, latając większymi samolotami z małych miast do głównego lotniska przesiadkowego. W hubie pasażerowie przesiadają się na inne samoloty, które zabierają ich do miejsca docelowego.

Właśnie ten model "piasty i szprych" można zastosować w celu optymalizacji łańcucha dostaw.

Centrum dystrybucji

Dzięki umieszczeniu centrum dystrybucji

w odpowiednim miejscu, łańcuch dostaw może stać się znacznie bardziej wydajny, redukując ładunki mniejsze niż ładunki całopojazdowe oraz bezpośrednie, nieprzerwane wysyłki. Ta konsolidacja i ponowne dostosowanie przepływów zmniejsza liczbę potrzebnych ciężarówek. Ponadto centrum dystrybucyjne może być cross-dockiem, jeżeli wejście

i wyjście da się szczególnie dobrze skoordynować,

a tym samym uniknąć konieczności magazynowania.

w odpowiednim miejscu, łańcuch dostaw może stać się znacznie bardziej wydajny, redukując ładunki mniejsze niż ładunki całopojazdowe oraz bezpośrednie, nieprzerwane wysyłki. Ta konsolidacja i ponowne dostosowanie przepływów zmniejsza liczbę potrzebnych ciężarówek. Ponadto centrum dystrybucyjne może być cross-dockiem, jeżeli wejście

i wyjście da się szczególnie dobrze skoordynować,

a tym samym uniknąć konieczności magazynowania.

Rezultatem są znaczne oszczędności. Dużo łatwiej jest również koordynować dostawy just-in-time. Oczywiście położenie geograficzne centrum dystrybucyjnego jest ważne, aby uniknąć niepotrzebnie długich czasów tranzytu. Posiadanie centrum dystrybucji w łańcuchu wydłuża całkowity czas tranzytu, ale nie stanowi to problemu, gdy łańcuch działa, a czasy tranzytu są uwzględniane w planowaniu just-in-time. W rezultacie łańcuch dostaw jest prostszy i wydajniejszy.

Milk run

Ta metoda optymalizacji z centrum dystrybucji nie musi być autonomiczna. Można ją oczywiście łączyć z innymi metodami, takimi jak tzw. milk run.

Milk run optymalizuje lokalny odbiór. Nazwa pochodzi od mleczarzy odwiedzających kilka gospodarstw mleczarskich, aby odebrać mleko, i wracających do magazynu tylko wtedy, gdy cysterna jest pełna lub nie ma już mleka w okolicy do odbioru.

Ten rodzaj optymalizacji daje wiele korzyści: wysyłając więcej ładunków całopojazdowych i mniej ładunków częściowych, liczba ruchów ciężarówek jest mniejsza, co zapewnia bardziej efektywne wykorzystanie pojemności doków, ciężarówek i kierowców, paliwa, opłat drogowych oraz wielu innych aspektów - choćby zmniejszenie emisji CO2.

Wnioski

Badając nie tylko te części motoryzacyjnego łańcucha dostaw, które sąsiadują z końcowym etapem montażu (Tier 1), można uzyskać znaczne oszczędności w transporcie i logistyce. Koszty transportu na poziomie Tier 1 i Tier 2

są trzykrotnie wyższe niż w przypadku transportu wychodzącego z końcowego montażu do klientów końcowych.

są trzykrotnie wyższe niż w przypadku transportu wychodzącego z końcowego montażu do klientów końcowych.

Znaczna część kosztów komponentów na niższych poziomach łańcucha dostaw obejmuje ukryte koszty, które są konsekwencją niezoptymalizowania łańcuchów dostaw.

Dokładna analiza czegoś więcej niż tylko najwyższego szczebla łańcucha dostaw może doprowadzić do znacznych oszczędności poprzez zmniejszenie strat wynikających z wysyłania zbyt wielu ładunków częściowych zamiast pełnych.

O autorze

Ronald Poort jest Dyrektorem Handlowym DSV Contract Logistics.

Czy masz pytania?

Nasi eksperci są gotowi do pomocy. Skontaktuj się z nami, a znajdziemy rozwiązanie, którego potrzebujesz.